1. Độ lệch cảm biến: Theo thời gian, cảm biến RTD có thể biểu hiện độ lệch, trong đó điện trở của chúng thay đổi dần dần, dẫn đến các phép đo nhiệt độ không chính xác.

2. Hư hỏng cơ học: Hư hỏng vật lý đối với bộ phận cảm biến hoặc các điểm kết nối của nó có thể xảy ra trong quá trình lắp đặt, xử lý hoặc vận hành, dẫn đến kết quả đọc sai hoặc hỏng hoàn toàn.

3. Nhiễm bẩn: Việc tiếp xúc với các chất gây ô nhiễm như bụi, hơi ẩm, hóa chất hoặc dầu có thể làm giảm hiệu suất và độ chính xác của cảm biến.

4. Hư hỏng dây dẫn: Dây dẫn nối cảm biến RTD với thiết bị đo bị hư hỏng hoặc xuống cấp có thể dẫn đến điện trở dây dẫn tăng lên, ảnh hưởng đến độ chính xác của phép đo nhiệt độ.

5. Rung và sốc: Mức độ rung hoặc sốc cơ học cao, đặc biệt là trong môi trường công nghiệp, có thể gây căng thẳng cho bộ phận cảm biến hoặc dây dẫn, dẫn đến hư hỏng hoặc hỏng hóc.

Để phát hiện và ngăn chặn các chế độ lỗi này:

1. Hiệu chuẩn thường xuyên: Thiết lập chương trình hiệu chuẩn toàn diện bao gồm các quy trình chi tiết để hiệu chuẩn, xác minh và lập tài liệu. Xây dựng lịch hiệu chuẩn dựa trên các yếu tố như mức sử dụng cảm biến, điều kiện môi trường và quy định của ngành. Sử dụng các tiêu chuẩn hiệu chuẩn có thể theo dõi và các phòng thí nghiệm hiệu chuẩn được chứng nhận để đảm bảo tính chính xác và độ tin cậy của kết quả hiệu chuẩn. Ghi lại tất cả các hoạt động hiệu chuẩn, bao gồm ngày hiệu chuẩn, kết quả, các điều chỉnh được thực hiện và nhân sự liên quan để duy trì lịch sử hiệu chuẩn đầy đủ và khả năng truy xuất nguồn gốc.

2. Kiểm tra trực quan: Tiến hành kiểm tra trực quan kỹ lưỡng các cảm biến RTD bằng cách sử dụng các công cụ phóng đại và danh sách kiểm tra để xác định ngay cả những dấu hiệu hư hỏng hoặc hao mòn nhỏ. Kiểm tra phần tử cảm biến xem có vết nứt, vết xước hoặc bất thường cực nhỏ nào có thể ảnh hưởng đến tính toàn vẹn cấu trúc hoặc tính dẫn điện của nó không. Kiểm tra dây dẫn và điểm kết nối trong điều kiện ánh sáng thích hợp để phát hiện các khuyết tật về ăn mòn, mài mòn hoặc mối hàn. Thực hiện các quy trình và tiêu chí kiểm tra được tiêu chuẩn hóa để đảm bảo tính nhất quán và độ tin cậy trong các hoạt động kiểm tra.

3. Bảo vệ môi trường: Thực hiện đánh giá môi trường toàn diện để xác định các nguồn ô nhiễm, suy thoái hoặc căng thẳng tiềm ẩn có thể ảnh hưởng đến hiệu suất của cảm biến RTD. Phát triển các chiến lược bảo vệ môi trường tùy chỉnh dựa trên các yêu cầu và thách thức cụ thể của ứng dụng, xem xét các yếu tố như nhiệt độ cực cao, độ ẩm, phơi nhiễm hóa chất và rung động cơ học. Sử dụng các vật liệu, lớp phủ, kỹ thuật đóng gói và phương pháp bịt kín tiên tiến để tạo ra các rào cản vững chắc chống lại các mối nguy hiểm từ môi trường trong khi vẫn duy trì khả năng tiếp cận và chức năng của cảm biến.

4. Cách ly rung động: Tiến hành phân tích và lập mô hình rung động chi tiết để định lượng chính xác mức độ và tần số rung động trong môi trường lắp đặt. Sử dụng các kỹ thuật cách ly rung động tiên tiến, chẳng hạn như phân tích phương thức, phân tích phần tử hữu hạn (FEA) và kiểm tra độ rung, để xác định các tần số cộng hưởng quan trọng và thiết kế các giải pháp cách ly hiệu quả. Chọn vật liệu chống rung, vật liệu giảm chấn và giá đỡ cách ly phù hợp với cấu hình rung cụ thể và đặc tính động của thiết bị hoặc kết cấu. Tích hợp hệ thống giám sát độ rung và bảo trì dự đoán để liên tục đánh giá mức độ rung và tối ưu hóa hiệu quả cách ly theo thời gian.

5. Giám sát nhiệt độ: Triển khai hệ thống giám sát nhiệt độ toàn diện có các cảm biến tiên tiến, hệ thống thu thập dữ liệu và công cụ phân tích để đảm bảo khả năng hiển thị và kiểm soát các điều kiện nhiệt độ theo thời gian thực. Triển khai các cảm biến nhiệt độ dự phòng và mảng giám sát đa điểm để nắm bắt sự thay đổi nhiệt độ trên các vị trí quan trọng và phát hiện các điểm nóng tiềm ẩn hoặc sự bất thường về nhiệt. Tích hợp giám sát nhiệt độ với hệ thống điều khiển tự động, hệ thống báo động và nền tảng giám sát từ xa để cho phép quản lý nhiệt độ chủ động và phản ứng nhanh với sự thay đổi nhiệt độ. Thiết lập các quy trình phân tích và ghi dữ liệu mạnh mẽ để theo dõi xu hướng nhiệt độ, xác định các kiểu và tối ưu hóa các chiến lược kiểm soát nhiệt độ để nâng cao hiệu quả và độ tin cậy.

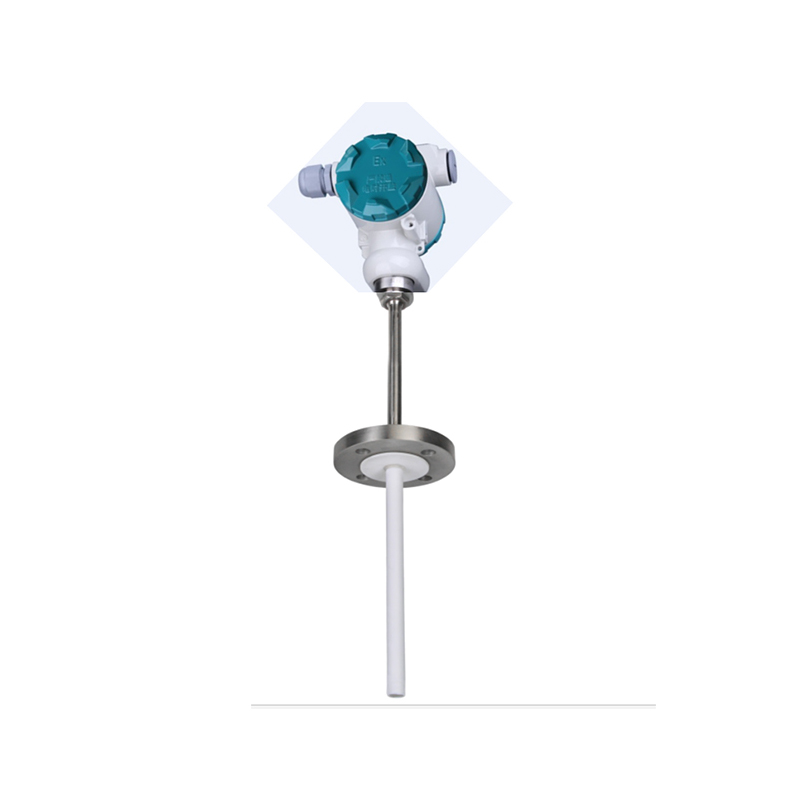

Với ống thổi